OB sind dünne Asphaltschichten, die aus einer Schicht Bindemittel (Bitumenemulsion oder Fluxbitumen bzw. deren polymermodifizierte Varianten) und einer oder mehreren Lagen Gesteinskörnungen bestehen.

Sie dichten die Unterlage ab, stellen die Griffigkeit wieder her und verleihen der Straßenoberfläche eine ausgeprägte Makrotextur.

Für OB gilt eine Europäische Norm, die ÖNORM EN 12271 [2]. In Folge dieser Norm wird aus dem ehemaligen Bauverfahren ein Bauprodukt gemäß Europäischer Bauproduktenverordnung. Daraus leitet sich die Verpflichtung zur CE-Kennzeichnung und Erstellung einer Leistungserklärung ab.

Die Berechtigung zum Führen des CE-Zeichens wird von einer notifizierten Stelle gewährt, wenn entsprechende Nachweise des Herstellers der OB vorgelegt werden, wie

- die erfolgreiche Herstellung von Baumustern (TAIT)

- ein dokumentiertes normgemäßes Qualitätsmanagementsystem mit einer funktionierenden werkseigenen Produktionskontrolle sowie

- die laufende Kalibrierung von Gerätschaften zum Erzielen einer hohen Dosiergenauigkeit und

- die Einstufung der Arten der OB und der Baugeräte in Leistungskategorien.

Kleinflächige OB mit zusammenhängenden Flächenabschnitten von weniger als 500 m² („Flickarbeiten“) sowie Arbeiten, für die der Auftraggeber die Ausführungsdetails vorgibt, sind aus dem Geltungsbereich der Europäischen Norm herausgenommen, dieser kann aber über den Bauvertrag als dennoch verbindlich erklärt werden.

Die Anforderungen an OB werden in der österreichischen Umsetzungsnorm, ÖNORM B 3596 [3] festgelegt.

OB-Bauweisen

In der Praxis haben sich folgende Bauweisen mit gutem Erfolg bewährt:

Einfache Oberflächenbehandlung (EO)

Die EO ist die Standardbauweise und besteht aus dem auf die Unterlage aufgespritzten Bindemittelfilm und einer unmittelbar anschließend aufgebrachten Lage Abstreusplitt. Sie wird vorwiegend mit der Korngruppe 4/8 ausgeführt, in Ausnahmefällen auch mit 2/4 oder 8/11

Einfache Oberflächenbehandlung mit doppelter Splittabstreuung (EODS)

Die EODS wird bei höherer Verkehrsbelastung angewendet und besteht aus dem auf die Unterlage aufgespritzten Bindemittelfilm und zwei unmittelbar anschließend aufgebrachten unterschiedlichen Korngruppen. Diese werden in zwei aufeinander folgenden Arbeitsgängen auf das Bindemittel gestreut. Die erste Splittabstreuung mit einer gröberen Korngruppe (zumeist 8/11 oder seltener 4/8) erfolgt mindestens so offen (auf Lücke), dass bei der zweiten Streuung mit einer feineren Korngruppe (2/4) die Zwischenräume der ersten Splittlage erreicht und verfüllt werden. Diese Bauweise wird auch als „verkeilte Oberflächenbehandlung“ bezeichnet. Es fördert die Qualität der Bauausführung, vor allem die Gleichmäßigkeit der Makrotoextur, wenn die gröbere Kornlage 8/11 mit einem Walzübergang in seine stabilste Lage ausgerichtet wird, bevor die feinere Lage gestreut wird.

Sandwich-Oberflächenbehandlung (SO)

Die SO wird vorwiegend bei inhomogenen und zum Teil auch überfetteten Straßenunterlagen eingesetzt. Sie besteht aus einer Lage einer gröberen Korngruppe (8/11 oder seltener 4/8) ohne vorherigem Aufspritzen eines Bindemittels sowie anschließendem Aufspritzen des Bindemittels und Streuung der feineren Korngruppe (2/4). Insgesamt kommt diese Variante der EODS-Bauweise in der Einfahrzeit mit einer etwas niedrigeren Bindemitteldosierung aus und kann daher auf eine „Bindemittelreserve“ aus der Unterlage nach dem abgeschlossenen Einbetten des Splittmosaiks in die Unterlage zurückgreifen, ohne zu überfetten.

Herstellungsverfahren und Grundsätzliches

Die Herstellung einer OB erfolgt ausschließlich in den wärmeren Jahreszeiten, vorzugsweise von Mai bis September. Die Temperatur der Unterlage sollte mindestens +10 °C betragen (gemäß RVF, + 15 °C wäre jedoch vorzuziehen), nur in Ausnahmefällen können tiefere Temperaturen toleriert werden, bringen aber stets ein erhöhtes Versagensrisiko mit sich. Dabei ist es weniger riskant, in die warme Jahreszeit hinein zu arbeiten (Herstellung einer OB im April) als in die kalte (Arbeiten im Oktober). Der Grund dafür liegt in der Notwendigkeit der Fähigkeit des Bindemittelfilmes, hinreichend rasch abbinden und eine gute Adhäsion zum Splittkorn aufbauen zu können. Außerdem muss bei der Emulsionsbauweise das Wasser verdunsten, damit die Bitumenemulsionströpfchen mit sich selbst zu einem kohäsiven gut klebenden Bindemittelfilm verfließen können. Dieser Bindemittelfilm muss geschmeidig bleiben und darf in der Korn-Umbettungsphase während der Einfahrzeit der Oberflächenbehandlung nicht zur Sprödbruchbildung neigen. Bei Temperaturen unter + 10 °C ist das Einhalten dieser Forderung nicht mehr mit Sicherheit gewährleistet. Die Verwendung polymermodifizierter Bindemittel gewährleistet etwas mehr Sicherheit, also ein geringfügigeres Versagensrisiko bei kühlen Einbaubedingungen, weil die Bindemittelkohäsion höher ist, die Temperaturgrenzen sind aber dennoch zu respektieren.

Ein weiterer Grund gegen den spätherbstlichen Einbau von OB ist der nicht mehr vermeidbare Feuchtigkeitseinschluss in den Hohlräumen der Unterlage.

Von erheblicher Bedeutung für die Dauerhaftigkeit einer OB ist die Einbettung des Splittkornes in den Asphaltmörtel der Unterlage, also die „Verzahnung“ des Splittmosaiks mit der Unterlage. Nur so kann die einlagige Splittschicht den Schubkräften des Verkehrs und vor allem auch den Beanspruchungen des Winterdienstes standhalten. Diese Verzahnung tritt in der Regel nur im Hochsommer ein, wenn die Straßenoberfläche Temperaturen von 40 bis über 50 °C erreicht, der Asphaltmörtel der Unterlage also schon etwas „weich“ wird. Deshalb haben sich OB, die vor oder im Sommer hergestellt wurden, stets am besten bewährt.

Dieses Eindringen des Splittes in die Unterlage führt auch zum häufigsten Fehler, der bei einer OB auftreten kann, dem Überfetten (auch „Schwitzen“ genannt). Wird zuviel Bindemittel dosiert oder werden auf sehr weichen Unterlagen zu feine Splittkörnungen eingesetzt, kann es zu diesem Aufsteigen des Bindemittelfilmes über die Splittschicht hinaus kommen. Schuld daran ist also weniger die Weichheit des Bindemittels, das für eine OB eingesetzt wurde, sondern die Weichheit der Unterlage oder aber auch eine mangelhafte Splittkornfestigkeit und als deren Folge eine übermäßige Kornzertrümmerung. Wenn Oberflächen überfetten, dann meistens nach mehreren zusammenhängenden Hitzetagen im Juni oder Juli (lange Tage, kurze Nächte), also wenn die Straßentemperatur hoch und damit der Asphalt weich ist. Es ist daher sehr wichtig, die Bindemitteldosierung, die Auswahl der Splittkorngröße und die Splittfestigkeit sehr sorgfältig auf Klima und Verkehrsbelastung abzustimmen. Auch Straßenabschnitte mit Dauerschatten (Wald) erfordern eine gesonderte Planung, etwa eine erhebliche Erhöhung der Bindemitteldosierung (um bis zu 50 % im Vergleich zu sonnigen Abschnitten!), weil dort häufig die Unterlage rauer ist, eine Einbettung der Splittkörner in die Unterlage kaum eintritt und wesentlich längere Verweilzeiten von Nässe auftreten.

Die Unterlage ist unmittelbar vor Ausführung der OB sehr sorgfältig zu reinigen; empfehlenswert ist in den meisten Fällen Wasser-Hochdruckreinigen.

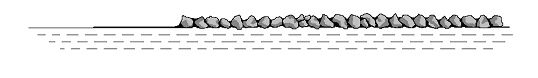

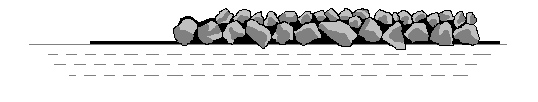

Als Bindemittel werden Fluxbitumen für Heißverfahren und kationische oder anionische Bitumenemulsionen für Kaltverfahren eingesetzt. In Abhängigkeit von der Verkehrsbelastung und sonstigen Randbedingungen sind polymermodifizierte Bindemittel ratsam. Es wird auf die gereinigte und trockene - bei Bitumenemulsionen allenfalls feuchte - Unterlage gleichmäßig in der festgelegten Menge (kg/m²) mittels Rampenspritzgerät (siehe Abb. 1) aufgespritzt. Gegebenenfalls wird dazu auch ein Reparaturzug eingesetzt (siehe Abb. 2).

Die Gesteinskörnungen werden in festgelegter Festigkeit, Beschaffenheit (möglichst staubfrei und nicht zu nass!), Korngröße und Menge unmittelbar nach dem Aufbringen des Bindemittels (bei Bitumenemulsionen jedenfalls vor dem Brechen) mit geeigneten, genau dosierenden Splittstreugeräten aufgestreut und anschließend mittels Gummiradwalzen angedrückt. Glattmantelwalzen können bei unebenen Flächen (z.B. in der Fahrspur) nicht gleichmäßig genug andrücken, bewirken zum Teil Kornzertrümmerung und sind daher nicht anforderungsgemäß. Nur eine ausreichende Anzahl von Walzübergängen (ca. 5) gewährleistet eine für die Verkehrsfreigabe hinreichend stabile Kornlage, wobei es vor allem auf das Ausrichten der Körner in ihre stabilste Lage ankommt.

Es ist unbedingt zu beachten, dass die Bauweise ausschließlich einlagige Splittschichten (je Korngruppe) verlangt. Ein häufig auftretender Fehler ist eine zu reichliche Splittdosierung, sodass sich beim Walzen und in der nachfolgenden Einfahrzeit kein stabiles, sich gegenseitig abstützendes Korngefüge („Splittmosaik“) ausbilden kann.

Besonders die Bauweisen mit doppelter Splittabstreuung verlangen hohe Sorgfalt bei der Dosierung der ersten Kornlage auf Lücke.

Nach dem Walzen erfolgt die Verkehrsfreigabe, allerdings mit einer Geschwindigkeitsbegrenzung von in der Regel 30 km/h. Während dieser „Einfahrzeit“, die in Abhängigkeit von Verkehrsdichte und klimatischen Randbedingungen einen bis einige Tage dauert, sind Sicherungsmaßnahmen vorzusehen, z.B. Hinweistafeln “Achtung Streusplitt”. Bei einer etwas zu reichlichen geratenen Splittdosierung ist eine sorgsame schonende Zwischenabkehrung nach ein bis 2 Tagen ratsam, um Anhäufungen an den Rändern der Fahrspuren zu vermeiden. Einfahrzeiten von mehreren Wochen sind kaum zielführend und daher strikt zu vermeiden. Sie führen zur starken Staubbildung und Splittbeschädigung durch Korn- an Kornreibung sowie zu unnötigen Verkehrsrisiken durch Schleudergefahr!

Nach der angemessenen Einfahrzeit wird überschüssiger bzw. nicht gebundener Splitt mittels einer Saugkehrmaschine sorgfältig abgekehrt und die Geschwindigkeitsbegrenzung kann aufgehoben werden. Je weniger Kehrsplitt anfällt, desto optimaler war die Bauausführung.

Darüber hinaus ist bei der Herstellung von OB grundsätzlich zu beachten:

-

Bei einem JDTLVges (jährlicher durchschnittlicher täglicher Lastverkehr) von < 200 und kleinen Flächen sind Kaltverfahren Standard.

-

Bei einem JDTLVges von > 200 sind infolge höherer Anfangsbelastbarkeit Heißverfahren sowie die Verwendung gröberer Korngruppen zu bevorzugen.

-

Bei einem JDTLVges von > 500 sind ausschließlich polymermodifizierte Bindemittel zu verwenden.

-

Die Qualität der Gesteinskörnungen (LA- und PSV-Wert) ist auf die Verkehrsbelastung abzustimmen.

-

Die Abstimmung der Bindemittel- und Splittdosierung auf die Verkehrsbelastung, den Zustand der Unterlage, die klimatischen Gegebenheiten und die Lage (Höhenlage, Waldabschnitte, Kurven etc.) ist bedeutsam.

-

Feinkörnige Oberflächenbehandlungen neigen eher zum Überfetten als grobkörnige.

-

Bei unebener und/oder überfetteter Asphaltunterlage sind gröbere Gesteinskörnungen vorzuziehen.

-

Bei doppelten oder mehrlagigen OB muss das Bindemittel der oberen an die untere Lage voll angebunden sein und es dürfen durch überschüssigen Splitt keine bindemittelfreien Zonen entstehen.

-

Die Einfahrzeit, hauptsächlich die knetend-walkende Wirkung der Fahrzeugreifen des langsam rollenden Verkehrs, ist eine wesentliche Stufe in der Schlussphase des Herstellungsprozesses einer OB. In dieser „Nachverdichtungsphase“ prägt sich die erwünschte Einbettung des Splittmosaiks aus und die OB erhält ihre Nutzungsqualität und die Voraussetzung für ihre Dauerhaftigkeit.

Anwendungsbereiche und Einsatzgebiete

OB sind durch die gegen Wasser abdichtende Wirkung sowohl konservierende, als auch durch Griffigkeitserhöhung und Ausprägung der Textur qualitätsverbessernde bauliche Maßnahmen. Der niedrige Baustoffbedarf, die hohe Effektivität und bei angemessener Baustoffauswahl die trotz ihrer Dünnschichtigkeit erstaunlich lange Nutzungsdauer machen die OB zu einer sparsamen und sehr wirtschaftlichen Bauweise. Sie reduziert Aquaplaninggefahren, Salzverbrauch und Glatteisbildung und ist deshalb eine verkehrssichere Lösung für die Verbesserung der Befahrbarkeit und für bestimmte Probleme der baulichen Erhaltung (siehe Abb. 3).

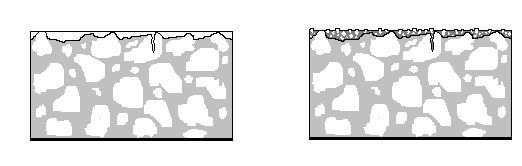

Abb. 3: Oberflächentextur einer OB in Übersicht und Detail

Der typische Anwendungsbereich sind substanziell gefährdete Straßen und Straßen mit herabgesetzter Befahrbarkeitsqualität der Lastklassen III bis V, wie Straßen mit ausgemagertem und feinrissigem oder mörtelangereichertem Erscheinungsbild sowie Decken mit inhomogener Textur.

Weitere Anwendungen sind die Herstellung von Decken mit guten Befahrbarkeitseigenschaften auf ungebundenen oder bitumengebundenen Tragschichten.

Aufgrund des niedrigen Materialverbrauches zählen OB zu den wirtschaftlichsten Bauweisen, die für eine systematische Straßenerhaltung zur Verfügung stehen. Das österreichische Straßennetz hat eine Länge von etwa 200.000 km, davon entfallen rund vier Fünftel auf das niederrangige Netz der Gemeindestraßen und Güterwege. Für diesen flächengrößten Netzanteil ist eine finanzierbare flächendeckende Straßenerhaltung ohne diese Bauweise undenkbar.

Aber auch auf dem höherrangigen Netz, auf Landesstraßen B und L hat sich die OB bei sorgfältiger Planung ausgezeichnet bewährt und es werden Nutzungsdauern von bis zu 20 Jahren erreicht, obwohl je nach OB-Typ nur rund 10 bis 20 kg Baustoffe pro Quadratmeter verbraucht werden.

Der Vollständigkeit halber wird angemerkt, dass mit einer OB manche bautechnischen Ziele nicht erreicht werden können, so ist etwa ein Ebenheitsausgleich in Längs- oder Querrichtung zur Fahrbahn nicht möglich. Die Dünnschichtigkeit bewirkt auch das Durchreflektieren des Zustandsbildes der Unterlage, sodass Unterlagen mit einem sehr inhomogenen Bestand kaum eine einwandfreie OB-Optik zulassen. Einbaufehler, wie eine zu hohe Bindemitteldosierung aufgrund einer Fehleinschätzung der künftigen Verkehrsbelastung können zur Überfettung führen und machen rasche Korrekturmaßnahmen, wie sorgfältiges Nachsplitten erforderlich. Die Qualität der Baustoffe (Bindemittel und Abstreukörnung) sowie die Sorgfalt der Bauausführung beeinflussen Qualität und Nutzungsdauer erheblich, aber kaum eine andere Bauweise hat ein besseres Preis-Leistungsverhältnis.

Oberflächenbehandlungen (OB) werden in Österreich gemäß RVS 08.16.04 [1] ausgeführt.

Literatur

[1] RVS 08.16.04 „Oberflächenbehandlungen“

[2] ÖNORM EN 12271 „Oberflächenbehandlung – Anforderungen“

[3] ÖNORM B 3596 „Oberflächenbehandlung, Anforderungen, Regeln zur Umsetzung der ÖNORM EN 12271“